红外热像仪为整车电子控制系统提供了高效、精准的温度监测解决方案,不仅提升了电子系统的故障诊断能力,还为性能优化与设计改进提供了有力支持。在当前汽车智能化与电动化趋势下,红外热像仪已经成为电子系统开发与检测的重要工具,为汽车行业的质量和安全提升做出了巨大贡献。

1. 电子控制系统温度分析的必要性

(1) 电子元件的散热与安全性

整车电子系统包括电路板、功率管、ECU芯片、电池组、发电机等多个关键元件。在工作中,这些元件会因电流流动而发热,若散热不佳或元件温度过高,可能引发以下问题:

性能下降:高温可能导致电子元件性能不稳定,影响整个控制系统的可靠性。

过热损坏:局部温度过高可能引起元件烧毁或永久性失效。

(2) 故障预警与系统优化

通过温度特征分析,能够提前发现电路中的隐患,例如:

线路局部电阻过高引发的过热问题;

接点松动或接触不良导致的异常发热;

功率元件负载过大或散热不足造成的过载现象。

温度监测为电子系统优化设计提供了重要依据,提高了整车的稳定性和安全性。

2. 红外热像仪在电子控制系统检测中的应用

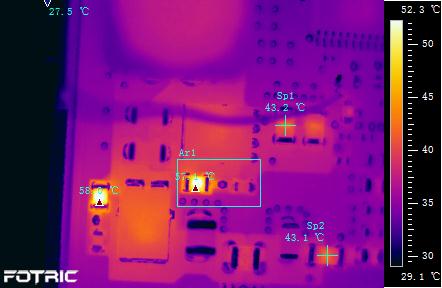

(1) 温度分布监测与故障定位

热像仪能够快速捕捉整车电子控制系统中各部件的温度分布,精准定位发热异常点。例如:

功率元件检测:如功率管、ECU芯片等关键部件是否因负载过大或散热不佳引发局部过热。

线路温度分布:通过检测电气线束及接点的温度变化,识别接触不良或线路老化问题。

电池系统监测:在混合动力汽车中,蓄电池组因充放电过程产生热量,其温度分布是诊断电池健康状态的重要指标。

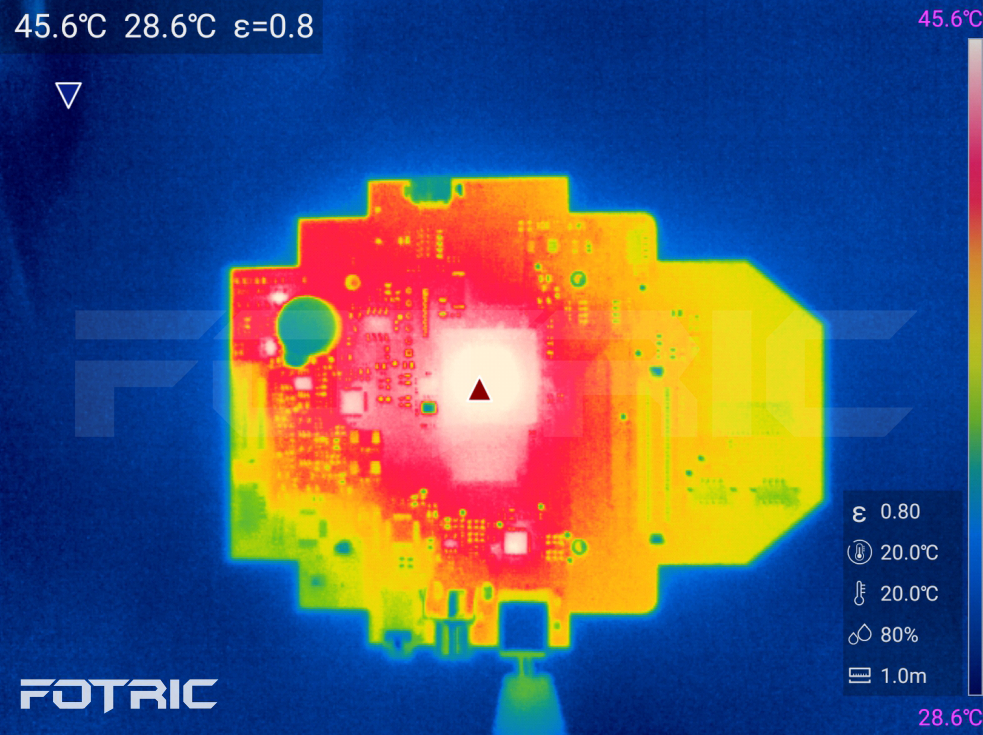

(2) 复杂电路系统的性能评估

对于混合动力汽车的电气驱动系统,红外热像仪可以实时监测以下关键部件:

变频器与电动机:分析交流与直流转换过程中温度变化,评估变频器的控制能力与电动机的负载性能。

功率消耗分布:监测系统中各元件的功率消耗与散热情况,优化电路设计以提高系统能效。

电气驱动安全性:确保大功率高电压元件(如大功率电池与直流电机)的温度处于安全范围内,防止过热导致的故障。

(3) 设计优化与性能改进

通过对温度数据的深入分析,工程师能够:

优化电子控制系统的散热设计,提升系统的稳定性;

调整功率元件布局,避免局部过热;

提高电气系统的效率,延长元件的使用寿命。

3. FOTRIC热成像检测的优势

专家级科研热像仪 | 在线科研热像仪 |

(1) 非接触、高效率检测

红外热像仪无需与电子元件直接接触,避免了传统测温方法对电路系统的干扰,适合对高电压、大功率环境进行安全测量。

(2) 高分辨率与实时监控

热像仪具备高分辨率成像能力,能够清晰展现温度分布细节,尤其适用于检测复杂电子系统中的微小温差。实时监控功能让工程师能够快速捕捉瞬态温度变化。

(3) 全面数据支持

红外热像仪不仅能提供静态温度图像,还能通过连续测量生成动态温度变化曲线,为故障分析与系统优化提供全面数据支持。

4. 典型案例:混合动力汽车电子控制系统

混合动力汽车(HEV)因其复杂的电子控制系统对温度监测提出了更高要求。例如:

在高速运行时,变频器控制电机的温度分布是否均匀;

蓄电池的充放电过程中是否存在过热点;

高负载情况下,电路板是否出现异常温升现象。

通过红外热像仪,工程师可以实时获取这些关键温度信息,确保混动系统的稳定运行,并为进一步优化设计提供科学依据。