风力发电机组是新能源发电的重要组成部分,其运行可靠性直接影响发电效率和设备寿命。由于长期暴露在复杂的自然环境中,风力发电机组的关键部件(如主轴承、齿轮箱、发电机和电气系统)极易受到高温、摩擦和电气故障的影响。红外热像仪作为非接触式检测工具,可实现风机关键部件的温度监测和故障诊断,确保设备运行的安全性和稳定性。

检测需求与挑战

关键部件温度异常

风机长期运转中,主轴承、齿轮箱、发电机绕组和电气接点等可能因摩擦、老化或电流过载而导致局部温度异常,若不及时处理可能导致部件损坏或停机。设备运行环境恶劣

风机通常分布在偏远地区或恶劣环境(如高海拔、沿海地区),手动巡检困难且成本高。隐性故障难以察觉

部分早期故障,如轴承磨损、电机过热等,在出现明显问题前不易被常规手段发现。高空检测安全风险

风机的关键部件通常位于高空机舱内,人工检测存在较大安全隐患。

红外热像仪解决方案

1. 轴承与齿轮箱温度监测

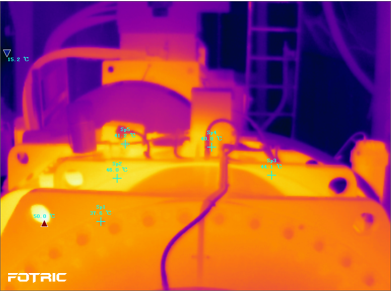

红外热像仪可精准测量主轴承和齿轮箱的表面温度,快速发现因润滑不足或机械摩擦导致的温升异常,避免进一步损伤。

2. 发电机绕组与电气系统检测

通过检测发电机绕组温度分布及电气接点的热特性,及时诊断过热、过载或虚焊故障,提高电气系统稳定性。

3. 无人机巡检

借助无人机搭载红外热像仪,对风机叶片、塔筒和机舱进行全方位温度扫描,快速排查异常热点区域,降低人工检测难度和安全风险。

4. 在线监测与预警

通过将红外热像仪集成至风机的在线监测系统,可实现关键部件的实时温度监测,并在温度异常时触发预警信号,支持预测性维护。

双视云台舱机 | 单视测温筒机 |

应用场景

主轴承检测

主轴承温升可能导致设备震动加剧和故障停机,红外热像仪可监测轴承的温度变化趋势,判断润滑状态和磨损程度。齿轮箱检测

齿轮箱是风机的核心动力传递部件,其温度异常可能预示齿轮啮合不良或润滑油不足。发电机绕组检测

发电机绕组过热可能导致绝缘材料老化甚至短路,红外热像仪通过温度分布检测,及时发现绕组局部异常。叶片检测

叶片表面因积冰、裂纹或异物附着可能引发温度异常,红外热像仪可快速扫描叶片表面,发现问题区域。电气接点与电缆检测

检测接点过热、虚焊或电缆绝缘层老化等问题,确保电气系统的安全运行。

优势

非接触测温

无需停机或接触设备,快速、安全地获取温度分布数据。高精度与可视化

提供高分辨率的热成像图,直观显示设备的热点区域和温差分布。远程与高空检测

借助无人机或远距离红外监测设备,轻松完成高空及偏远地区的设备巡检。预测性维护支持

长期监测数据有助于分析趋势并预测潜在故障,减少非计划性停机。适应复杂环境

在高温、风沙、高湿等恶劣条件下,依然能够保持稳定测量性能。

总结

红外热像仪在风力发电机组监测中的应用,为故障排查与预防性维护提供了强有力的技术支持。通过精准、实时、可视化的温度监测,帮助风电运维团队快速定位故障,优化维护效率,延长设备寿命,为风力发电系统的高效运行保驾护航。