电子设备的可靠性、寿命与温度紧密相关。电路板,尤其是功率电路的发热受设计、器件选型、散热设计、生产工艺等因素影响,需要大量测试与优化,以保证推向市场的产品性能稳定。

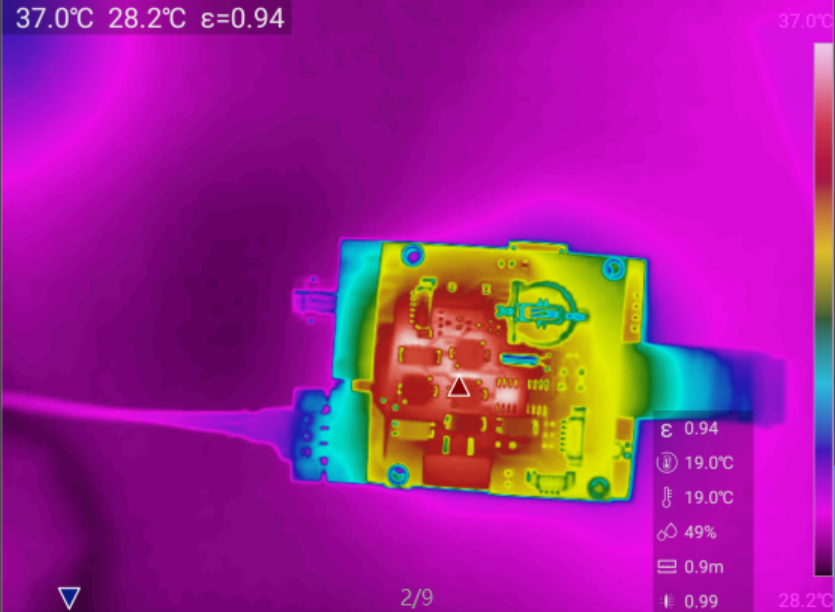

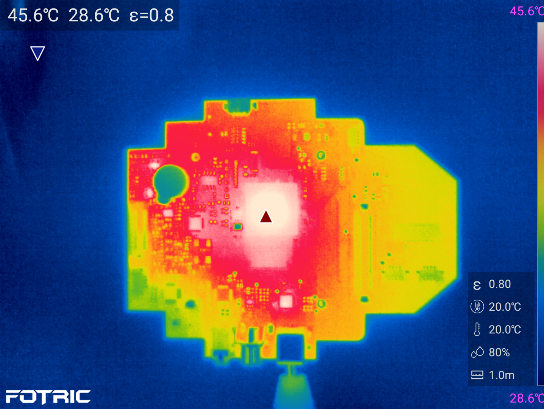

可视化数据,一目了然

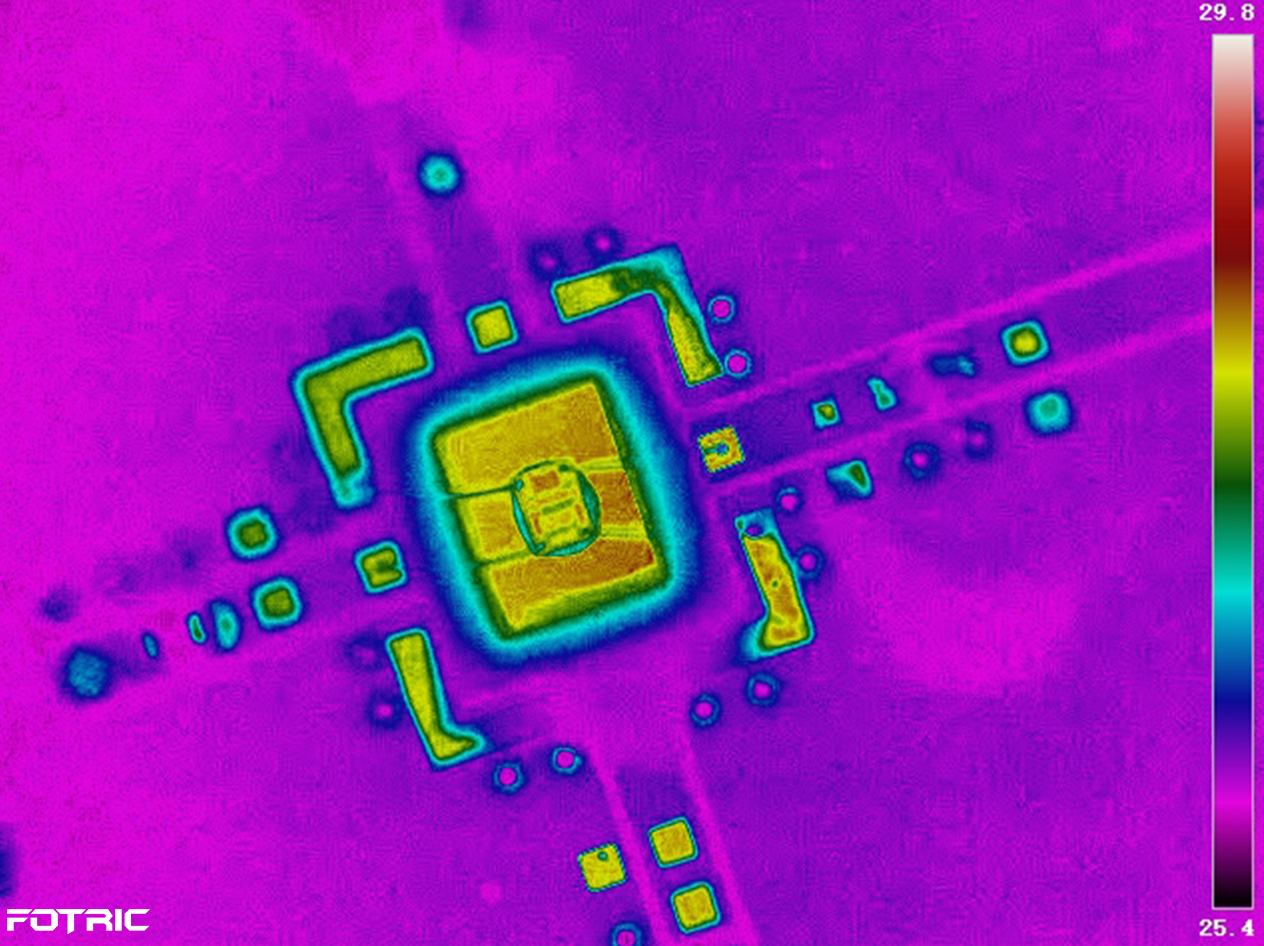

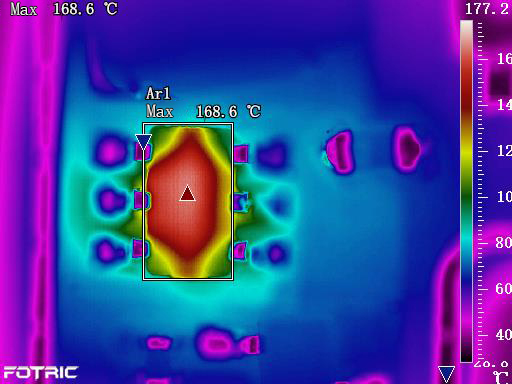

温度高低用不同颜色呈现,一张热图就能看清电路板上的“发热”元器件,再也不用靠经验“摸”或“猜”。

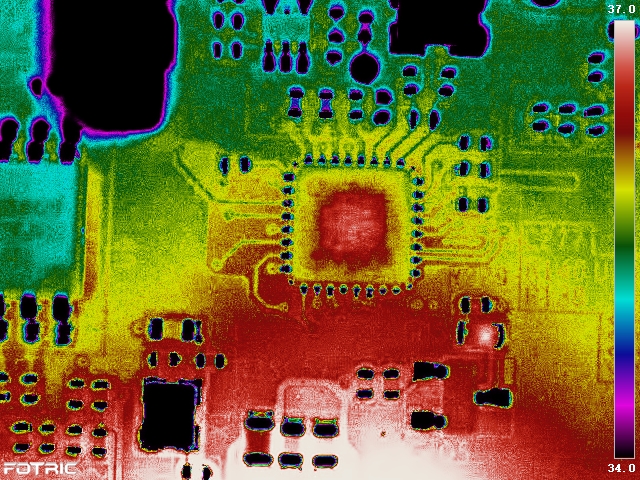

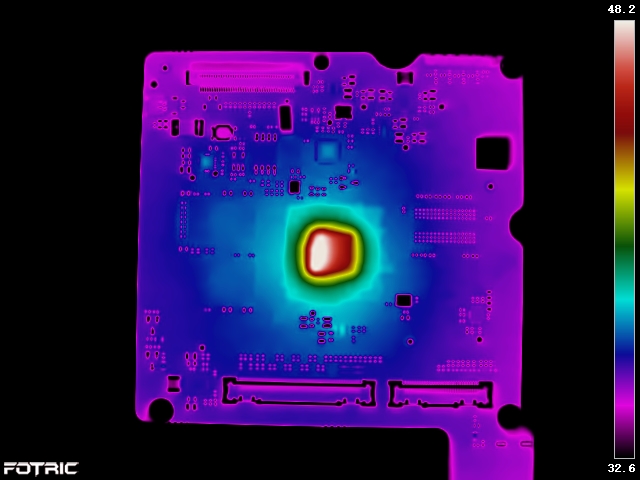

搭配微距镜头

利用微距镜头,细微热异常不再被忽略,即使是电路板上最小的芯片或电容,也能一清二楚,温度分布无所遁形。

|  |  |

| 20微米红外镜头拍摄 | 50微米红外镜头拍摄 | 标准红外镜头拍摄 |

更多案例

电路板设计中需要解决的问题

· 合理布置器件:大功率器件发热严重,合理布置这些器件能平衡热负载。

· 发现过热器件:器件选型标号不匹配,长期过热工作,“短板效应”导致整个电路板提前失效。

· 虚焊短焊:接触不良会引起莫名其妙的故障,增加售后成本。

· 散热优化:定位热负荷区域,评估现有散热设计效果,制定优化改进措施。

· 短路:设计的大忌。

当前有哪些解决方案及其弊端

(1)热电偶与数采

将热电偶接触到元器件上,通过多通道数采采集温度。采用这种方式测温较准确,但也有很多不便:

· 按照规范将热电偶布设到器件上(涂导热胶、紧密接触、黏贴等)耗时费力,效率低;

· 破坏了器件本身的热场分布,尤其是小尺寸元器件;

· 热电偶有温度惯性,采集的温度和实际温度有滞后;

· 通道数量有限,靠经验选择布点位置,有大量检测盲区;

· 某些PCB板带有危害人身的电压电流,可能威胁人身安全。

(2)红外测温枪

红外测温枪使用方便,但问题也很多:

· 只能测单个温度,凭经验选择少量测试点,有大量盲区;

· 不能分析温度变化趋势;

· 不能同时测试多个点,数据同步性差;

· 数据不能存储,要手写记录。

FOTRIC科研型红外热像仪,如何帮助客户解决该问题及优势?

· 单张热像图最高采集1310720个温度值(由FOTRIC红外像素1280x1024科研热像仪拍摄),可一次性采集整个电路板的温度数据并保存,高效率无盲区的获取温度值。

· 配合AnalyzIR专业软件,帮助用户采集全辐射热像视频流,完整记录电路板温度变化的全过程。

·全辐射热像视频流含有每个像素的温度值,可以分析任意感兴趣器件/部位的温度。

·搭配研发测试台和微距镜(100μm、50μm、20μm),可以采集微小器件(白色框内器件尺寸为3mm*1.5mm)的温度分布。

·非接触测温,不影响目标温度场,无触电风险;

·实时响应温度变化;

专家级科研热像仪 | 在线科研热像仪 |