光纤激光器(Fiber Laser)是指用掺稀土元素玻璃光纤作为增益介质的激光器,光纤激光器可在光纤放大器的基础上开发出来:在泵浦光的作用下光纤内极易形成高功率密度,造成激光工作物质的激光能级“粒子数反转”,当适当加入正反馈回路(构成谐振腔)便可形成激光振荡输出。

|

光纤激光器应用范围非常广泛,它的主要用途有工业造船、汽车制造、激光雕刻激光打标激光切割、印刷制辊、金属非金属钻孔/切割/焊接(铜焊、淬水、包层以及深度焊接)、军事国防安全、医疗器械仪器设备、大型基础建设等。

光纤激光器的整体电-光效率为30%~35%,大部分能量以热能形式耗散掉。以1KW输出功率光纤激光器为例,其耗散的热功率超过2KW。因此,温度控制直接决定激光器的品质和使用寿命。本文以泵浦源、合束器、光纤等为例,介绍FOTRIC热像仪在光纤激光器研发与品控方面的典型应用。

一、LD泵浦源检测

单个LD芯片输出的激光功率是有限制的,泵浦将多个LD芯片封装在一起,实现输出功率提升。比如常见的100W泵浦,包含数十个5W的LD芯片。

泵浦的整体电-光转换效率约40%,发热量很大,而温度直接影响芯片输出的激光波长,需借助热沉水冷降温。

▲未封装泵浦内部芯片的微观热分布(20μm微距镜) 说明: (a图)泵浦内部温度分布;(b图)芯片与热沉结合缝1与缝2的温度分布对比;(c图)缝1与缝2温升变化趋势对比。 |

泵浦出厂前,需使用热像仪做出厂检测,降低泵浦被退货的概率;相应的,光纤激光器厂家会使用热像仪对每一个泵浦做来料质检,退回不合格的泵浦,保证激光器的整机质量。

泵浦的热像检测内容通常包括:壳体温度、电源管脚焊点、尾套温度、尾纤温度等。

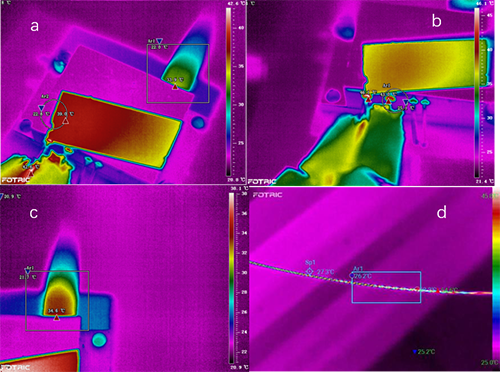

▲泵浦热像检测 说明: (a图)泵浦壳体热像图,由于壳体是光滑金属(如铜),发射率很低,应粘贴电工胶带辅助测试,检测标准是25℃环境温度,25℃冷却水循环,满功率时温度<45℃;(b图)电源管脚焊点热像图;(c图)套管热像图,最高温不能超过80℃;(d图)尾纤热像图,温度不能超过45℃。 |

二、合束器温度检测

合束器的作用是将N路泵浦的激光合成1路激光,实现激光器的高功率输出。

光纤激光器的光-光转换效率约70%(N路泵浦激光转换成激光器输出激光的效率),合束器作为无源光学耦合器件,存在较大的光功率损耗,因此大功率的合束器需要强制冷却。

合束器出厂前,需使用热像仪做出厂检测,降低合束器被退货的概率;同时,光纤激光器厂家会对合束器逐一做来料热像检测,检测内容通常包括壳体温度、入端(泵浦端)/出端光纤温度等,以避免不合格的合束器影响激光器的整机质量。

▲合束器热像检测 说明: (a图)泵浦壳体热像图,由于壳体是光滑金属(如铜),发射率很低,应粘贴电工胶带辅助测试,温度<45℃;(b图)合束器光纤,最高温度<45℃。 |

三、双包层光纤与熔接点检测

光纤激光器采用诸如双包层光纤等特种光纤作为激光传输通道,通过熔接联通泵浦、合束器等部件,是激光的内部传输通道。光纤会吸收部分激光能量引发温升,温度过高会加速老化,导致温度高→老化加快→温度更高的恶性循环,降低激光器的可靠性和使用寿命,因此需使用热像仪检测整段光纤,尤其是光纤熔接点温度。

▲光纤熔接点温度检测 |

四、激光反射保护验证检测

随着光纤激光器在金属加工应用的日益普及,用户们逐渐意识到光纤激光器的一个弱点:很容易受到来自金属工件的背向反射激光的损坏。

因此,高品质的光纤激光器需具备反射保护机制,并在出厂前模拟反向输入一定功率的激光,以确保品质。热像仪是其中一项检测手段,反向测试中各部件的温度原则上都不能超过45℃。

▲激光反射保护验证检测 |

1、FOTRIC热像仪非接触测温,不影响被测物体;并采集整个画面所有温度点,自动捕捉全屏或区域最热点,直观看到问题点,高效率无盲区地查找问题;

2、既可便携使用,也可通过连接电脑,配合AnalyzIR软件变身为在线热像仪,录制全辐射视频掌握热扩散路径和温升曲线,便于研发分析;

3、支持分区域发射率设定,为同一画面中的不同被测材料设置不同发射率,测温更准确;

4、支持温度阈值、时间、持续时长等触发,实现自动数据采集,提升工作效率;

5、加配微距镜,支持20μm分辨能力,可检查细小对象的温度;

6、功能强大的专业分析软件,实现二维、三维、时域、温差等多方位分析。

高端手持热像仪 | 在线热成像 |