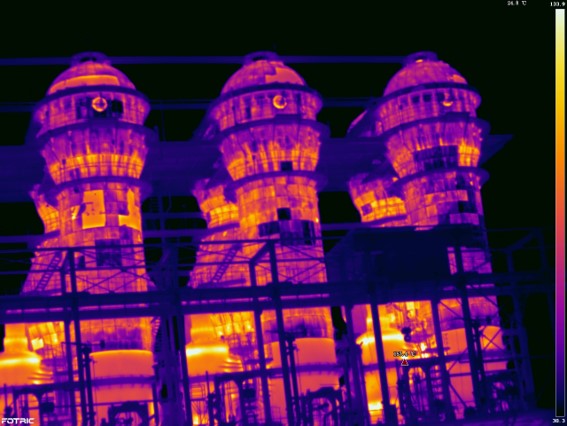

热风炉是高炉炼铁系统中的重要设备,用于为高炉提供高温热风,其内衬耐火材料(耐材)需长期承受高温及热冲击,容易出现裂纹、局部过热、磨损和剥落等问题。通过红外热像仪对热风炉耐材温度进行检测,可实现实时监测与故障预警,保障设备安全运行,提高运行效率。

检测需求

局部过热监测

问题:耐材局部过热可能因内衬脱落、气体流场分布不均或冷却异常造成,增加结构损坏风险。

目标:及时发现过热区域,预防耐材失效和热风炉事故。

裂纹与剥落检测

问题:高温环境下热应力导致耐材出现裂纹,进而引发剥落,影响热风炉保温和结构稳定性。

目标:定位裂纹及剥落区域,评估损坏程度,制定修复计划。

耐材厚度变化监测

问题:耐材厚度减少会降低热风炉隔热性能,导致能源浪费及高温部件损耗。

目标:通过温差分析耐材磨损状况,判断是否需要更换。

冷却系统异常排查

问题:冷却水系统或气流冷却异常会引发耐材温度异常,缩短其寿命。

目标:检测冷却系统工作状态,确保温度分布均匀。

红外热像仪的应用价值

快速定位温度异常

红外热像仪能够实时获取热风炉表面温度分布,快速发现过热、裂纹等缺陷区域。

非接触式检测

不需接触高温设备,保障操作人员安全,避免设备停机。

动态监测与趋势分析

可长期监测耐材温度变化,分析趋势以预测耐材寿命和故障风险。

精确评估损耗与缺陷

高分辨率温度图像帮助准确评估耐材状态,为维护提供依据。

提升设备可靠性与经济性

预防突发性故障,延长耐材使用寿命,减少维护和停工成本。

典型检测流程

初步温度扫描

使用红外热像仪对热风炉外表面进行全覆盖扫描,捕获完整温度分布图。

异常点检测与分析

定位过热区域及温度异常点,结合生产工况判断裂纹或剥落的可能性。

温度趋势监控

持续监测关键部位温度变化,分析耐材损耗及冷却效果。

维护计划制定

根据检测结果确定耐材修复或更换时间,优化检修周期。

案例场景

过热区快速定位:某热风炉运行中通过红外热像仪发现顶部区域存在温度异常,及时检修避免了高温引起的局部耐材失效。

裂纹扩展趋势监测:某钢铁厂利用红外热像仪长期监测热风炉表面裂纹区域,掌握其扩展速度,提前制定耐材更换计划。

通过红外热像仪对热风炉耐材温度的检测,能够全面提升热风炉的安全性与可靠性,为高效生产提供有力保障。

双视云台舱机 | 单视测温筒机 |