在连铸工艺中,中间包是用来存储并保持钢水温度的关键设备。随着钢水的温度变化,中间包的耐材(如内衬和保温材料)也会受到热应力的影响,导致磨损、裂纹或其他损坏。通过使用红外热像仪进行温度监测,可以实时评估中间包耐材的工作状态,发现潜在的安全隐患,从而提高生产效率,减少故障停机时间,延长设备使用寿命。

应用场景

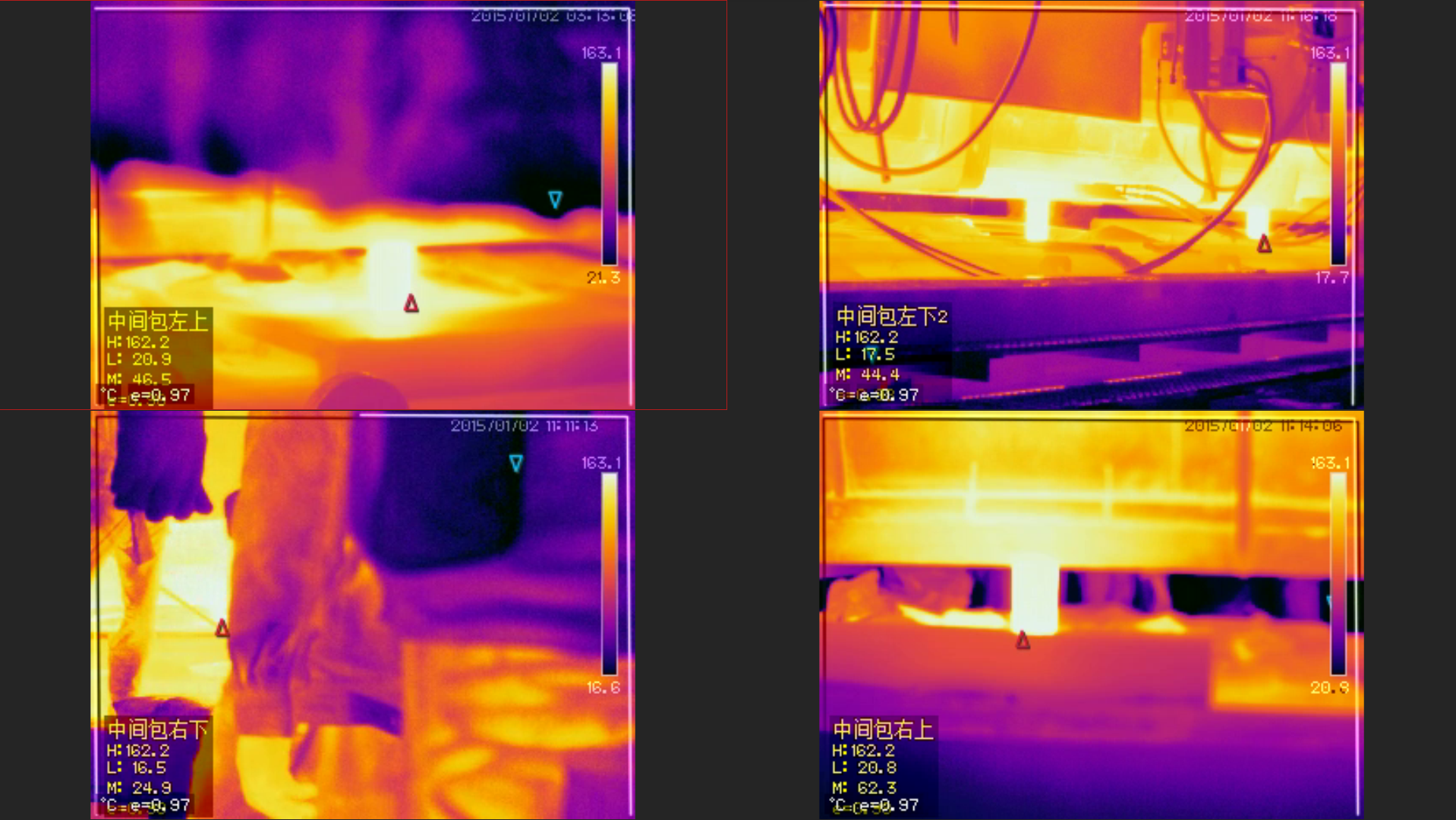

1. 中间包耐材温度分布检测

常见问题:

高温下耐材局部过热,可能导致裂纹或脱落。

内衬材料因热疲劳造成的温度异常变化。

热像仪功能:

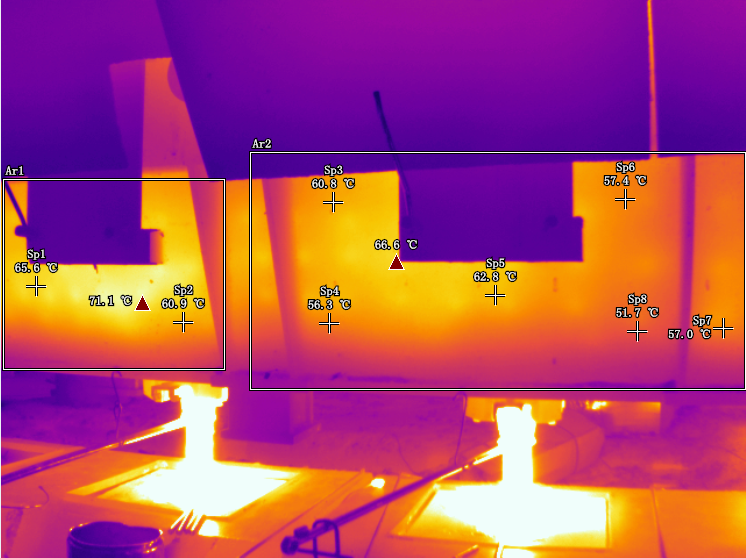

利用红外热像仪监测中间包内壁的温度分布,及时发现耐材的过热区域。

提供实时的温度数据,帮助判断耐材的工作状态,评估耐材的磨损程度。

2. 温度异常诊断

常见问题:

温度不均匀,可能引起耐材的局部损伤。

持续的高温热负荷可能导致耐材提前老化或损坏。

热像仪功能:

红外热像仪可以捕捉中间包内温度的细微变化,通过热图快速发现温度异常区域。

分析温度变化趋势,帮助预测耐材的剩余使用寿命,并进行预防性维护。

3. 热应力监测与裂纹检测

常见问题:

热应力导致的裂纹,进而影响中间包的保温性能。

裂纹或损坏部位的局部温度变化明显。

热像仪功能:

热像仪可以清晰识别因热应力产生的裂纹或损坏区域,及时发现潜在故障。

提供温度变化的动态图像,帮助维修人员评估裂纹对整体耐材性能的影响。

红外热像仪的优势

高效实时监测:通过非接触式温度检测,可以实时监控中间包的内衬温度,避免了传统方法的局限性。

精准故障定位:能够精准定位耐材的温度异常区域,帮助工作人员及时发现问题并进行维修。

耐材性能评估:通过温度分布的实时数据,评估耐材的使用状态和剩余寿命,提前规划更换或修复计划。

提高生产安全性:避免因耐材损坏导致的钢水泄漏或中断,提高了生产过程的稳定性和安全性。

预防性维护:通过早期监测和诊断,可以避免突发故障,减少停机时间,降低生产成本。

通过红外热像仪进行中间包温度监测,能够在生产过程中及时发现耐材的异常,提供精准的温度分析,从而提升连铸过程的稳定性、安全性和经济效益。

双视云台舱机 | 单视测温筒机 |